新聞中心Info

合作客戶/

拜耳公司 |

同濟大學 |

聯(lián)合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

推薦新聞Info

-

> 不同比例墨水配制對量子點薄膜形貌的影響

> 含氟聚氨酯超疏水涂層表面性能、化學穩(wěn)定性、耐摩擦性能研究——結果與討論、結論

> 含氟聚氨酯超疏水涂層表面性能、化學穩(wěn)定性、耐摩擦性能研究——摘要、實驗部分

> 不同表面張力和接觸角下膨脹土裂隙的發(fā)展演化過程(三)

> 不同表面張力和接觸角下膨脹土裂隙的發(fā)展演化過程(二)

> 不同表面張力和接觸角下膨脹土裂隙的發(fā)展演化過程(一)

> 基于表面張力測定探究油酸乙酯對油酸鈉浮選石英的促進作用機理

> 不同酸值、分子結構對烷基苯磺酸鹽界面活性的影響(二)

> 不同酸值、分子結構對烷基苯磺酸鹽界面活性的影響(一)

> 七葉皂素分子在氣-液、液-液(油-水)、固-液界面上的界面行為研究(三)

表面張力低至26 mN/m以下,可提高深層煤巖氣解吸量

來源:煤炭學報 瀏覽 255 次 發(fā)布時間:2025-04-09

隨著油氣勘探開發(fā)的不斷深入,深層煤巖氣已成為繼頁巖氣之后又一大極具開發(fā)潛力的非常規(guī)氣藏。2021年11月,中國首口深層煤巖氣水平井吉深6-7平01井大規(guī)模極限體積壓裂施工順利完成并獲得10萬m3/d的工業(yè)氣流,標志著國內首個深層煤巖氣開發(fā)試驗率先在世界2 000 m以深新領域取得重大突破,拉開了中國深層煤巖氣開發(fā)的序幕。

深層煤巖儲層物性條件好,游離氣含量高,具備高產工業(yè)氣流潛能,但也對煤礦綠色開采帶來隱患[1-2];煤巖脆性大、彈性模量低,割理、微孔和裂隙較為發(fā)育,為壓開煤巖并形成復雜縫網(wǎng)創(chuàng)造了條件。但是煤巖連通性較差,裂縫凈壓力低,常規(guī)壓裂很難打開割理,縫長、縫寬受限,導致施工壓力波動大,加砂困難[3-4]。因此,借鑒但又不照搬頁巖氣體積壓裂理念,在煤巖氣壓裂中追求裂縫有效支撐、縫控儲量而非波及縫長、波及面積,合理進行壓裂液用液方案及施工工藝優(yōu)化,踐行“三大一小”原則,形成了深層煤巖氣極限體積壓裂技術,充分“打碎”煤層、連通割理,形成立體縫網(wǎng),進行復雜縫網(wǎng)飽和支撐,建立高導流支撐裂縫通道,促進游離氣、解吸氣的產出[5-6]。

變黏壓裂液體系是深層煤巖氣極限體積壓裂技術高效實施的關鍵之一,該體系以一體化乳液減阻劑為核心,通過施工中實時調控乳液減阻劑泵注比例來在線配制不同黏度的壓裂液,滿足各壓裂階段對壓裂液性能的要求,完成一體化在線變黏壓裂施工[7]。目前深層煤巖氣壓裂用減阻劑以反相乳液減阻劑為主,這類減阻劑需要通過轉相劑來調控其溶解性能,但轉相劑的使用會大幅影響乳液穩(wěn)定性,因此存在儲運時所需高穩(wěn)定性與使用時所需快速溶解性的突出矛盾;同時,我國煤巖氣主要分布在山區(qū)、荒漠中,入冬后氣溫低至0℃以下,常規(guī)減阻劑在低溫下存在抗凍性差和溶速慢的技術難題,無法滿足現(xiàn)場工況要求;在深層煤巖氣大排量、大砂量施工模式下,施工沿程摩阻高,并且為了完成高強度加砂,普通壓裂液只能依靠高黏度來保證攜砂,必然造成施工摩阻的顯著增加,大幅增加了施工安全隱患,壓裂液高減阻、強攜砂性能很難兼顧的矛盾有待解決;最后,體積壓裂為煤巖氣滲流提供了高導流通道,但同時壓裂過程和入井流體也會大幅降低煤巖解吸能力,導致煤巖氣解吸和采收率下降[8]。如何解決或協(xié)調以上提到的矛盾或難題成為煤巖氣壓裂液技術研發(fā)和應用的關鍵[9]。

為此,筆者從解決乳液減阻劑、壓裂液存在的矛盾問題出發(fā),設計具有微梳型結構的多元共聚物,利用開關型反相乳液聚合技術將多種功能單體共聚制備鹽響應的開關乳液減阻劑,避免大量轉相劑的使用,保證了良好的穩(wěn)定性、溶解和增黏性能;配制的壓裂液具備低黏高彈性、剪切稀釋性特征,有望解決壓裂液高減阻和強攜砂性能很難兼顧的技術難題;合理設計壓裂液體系,強化低傷害特性,進行促解吸劑配套,是降低壓裂液傷害,提高增產效果,獲得巨大產能突破的有力保障。

1.技術思路

1.1深層煤巖氣高效能變黏壓裂液技術原理

創(chuàng)造性地向聚合反應體系中引入無機鹽刺激響應材料,設計開關型反相乳液聚合技術[10],將丙烯酸鈉/丙烯酰胺、陽離子單體、弱極性單體、微梳型控制單體等進行共聚,復配煤巖氣促解吸劑后制備成開關型乳液減阻劑,遇配液水中無機鹽刺激響應,破乳轉相實現(xiàn)快速溶解。契合煤巖氣極限體積壓裂設計思路,設計優(yōu)化高、中、低黏壓裂液配方,構建深層煤巖氣高效能變黏壓裂液,依靠微梳型結構以及特殊功能基團間的共價鍵相互作用,形成可逆的空間結構,具備剪切稀釋性和低黏高彈性,保證降阻性能的同時完成高強度攜砂;壓裂液破膠后可對煤巖表面潤濕性改善,增大接觸角,顯著降低毛管力,減小煤巖自吸液量,促進煤巖氣解吸。

1.2深層煤巖氣極限體積壓裂用液思路

1.2.1高、低黏液交替造復雜縫網(wǎng)+中黏液攜砂縫網(wǎng)遠支撐設計思路

研究和實踐證實,通過調控壓裂液黏度,可以合理控制壓裂改造裂縫尺寸和縫網(wǎng)形態(tài)[11],針對深層煤巖,需要用高黏液來打開煤巖割理,造主縫、分支縫,擴大裂縫寬度,利用低黏液造細小、復雜微縫,利于縫網(wǎng)復雜化,而中黏液攜砂能力良好,可兼顧主縫和復雜微縫的延伸,連通煤巖各級割理/裂隙[12]。因此結合高效能變黏壓裂液的特點及技術優(yōu)勢,形成了高、低黏液交替造復雜縫網(wǎng)和中黏液攜砂縫網(wǎng)遠支撐的設計思路。

高、低黏液交替造復雜縫網(wǎng):在高黏液充分造縫打開煤巖割理的基礎上,利用低黏液深穿透能力發(fā)育細小、微縫,再通過高黏液沖刷進一步括縫,擴大裂縫寬度,形成立體的復雜縫網(wǎng)。

中黏液攜砂縫網(wǎng)遠支撐:在復雜縫網(wǎng)形成的同時,進行控黏增砂,利用中黏液低黏高彈特性高強度連續(xù)加砂,充填、再壓開再充填縫網(wǎng),保證改造充分并實現(xiàn)復雜縫網(wǎng)的有效遠支撐,提高縫網(wǎng)支撐導流能力。

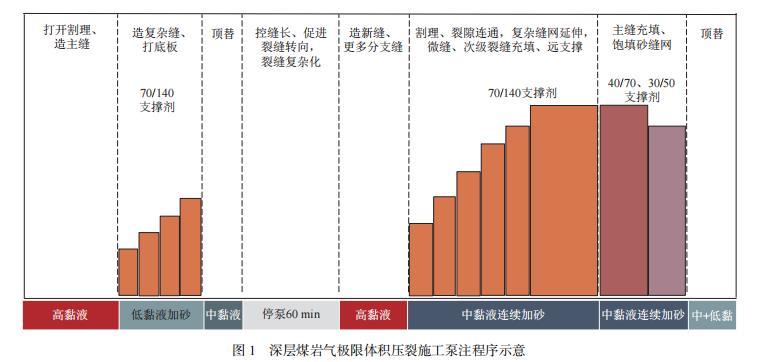

1.2.2壓裂施工泵注程序設計

以縫網(wǎng)壓裂思路為指導,結合控底+轉向工藝、組合粒徑優(yōu)化,設計了深層煤巖氣極限體積壓裂施工泵注程序,如圖1所示。

圖1深層煤巖氣極限體積壓裂施工泵注程序示意

1)造主縫階段:高黏液(≥40 mPa·s)較大排量打開割理,造長、主裂縫溝通遠井端,利于支撐劑進入和裂縫擴展。

2)造縫網(wǎng)階段:低黏液(≤9 mPa·s)高排量下低砂比連續(xù)加入小粒徑支撐劑,打磨、充填裂縫,進一步打開割理、裂隙,使裂縫縱向精細分層、橫向波及遠端。

3)控底+轉向工藝:借助低黏液加入支撐劑進行近井帶鋪置并形成底板,通過停泵、重新啟泵措施促使底板產生的應力差和壓力釋放發(fā)生偏移,利于裂縫多方向延展和裂縫復雜化。

4)縫網(wǎng)遠支撐階段:中黏液(≥20 mPa·s)高排量下連續(xù)加入組合粒徑支撐劑,使復雜縫網(wǎng)持續(xù)延伸并充填,提高裂縫網(wǎng)絡整體充填度,建立起微縫—次級裂縫—主裂縫相互貫穿的飽填砂復雜縫網(wǎng),增加支撐和解吸滲流面積。

2.試驗部分

2.1試驗儀器與材料

設計并優(yōu)選滿足煤巖氣專用減阻劑制備、表征以及壓裂液性能評價要求的試驗儀器和試驗材料,確保本文研究工作的順利開展,主要的試驗儀器見表1,主要試驗材料見表2。

表1主要試驗儀器及用途

主要試驗儀器用途

YK-1L型乳化反應儀:反相乳液聚合容器

均質剪切乳化機:將原料乳化、分散制備反相乳液

引發(fā)劑微量注射泵:聚合時微量控制引發(fā)劑加量

哈克RS6000流變儀:壓裂液耐溫耐剪切性能測試、黏彈性測試

管路摩阻測定儀:壓裂液降阻性能測試

接觸角測定儀:測試液體在固體表面形成液滴后的夾角煤巖氣吸附—解吸

測試系統(tǒng):本文用于測試經不同液體處理后的煤巖在同等條件下煤巖氣的解吸量

掃描電子顯微鏡:對煤巖表面微觀結構觀察

毛細管黏度計:測試低黏滑溜水、破膠液的運動黏度

數(shù)顯六速旋轉黏度計:測試壓裂液的表觀黏度(6 mPa·s以上)

表界面張力儀:壓裂液破膠液表、界面張力測試

其他輔助儀器、設備:分析天平(精度0.000 1 g)、乳液取樣器、玻璃器皿、秒表、立式電動攪拌器、DZF真空干燥箱、恒溫水浴鍋、冷卻循環(huán)水浴鍋、離心機、冰箱

表2主要試驗材料及廠家

主要試驗材料級別廠家/地點

丙烯酰胺(AM)、丙烯酸鈉(AANa)、Span80、OP-10、氫氧化鈉、過硫酸銨,亞硫酸鈉,乙醇、液堿分析純成都科龍化工試劑廠

無機鹽刺激響應材料KS-2,雙烷基鏈雙翼對稱疏水單體SHT-C12、促解吸劑原液工業(yè)品四川申和新材料科技有限公司

亞氨基二苯乙烯工業(yè)品武漢卡諾斯科技有限公司

馬來酸二丁酯工業(yè)品盼得(上海)國際貿易有限公司

輕質白油工業(yè)品西安藍翔化工有限公司

0.212~0.425 mm石英砂工業(yè)品河南天祥新材料股份有限公司

自來水(礦化度150 mg/L)—成都新都

現(xiàn)場水(礦化度650 mg/L)—中石油煤層氣大吉區(qū)塊

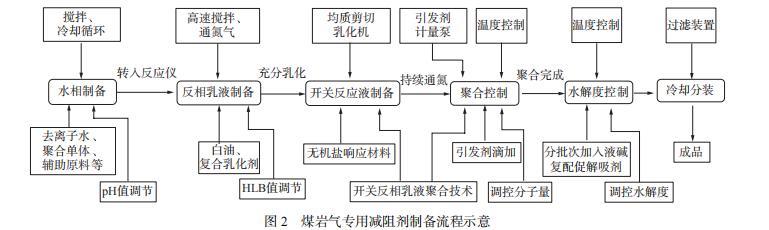

2.2煤巖氣專用減阻劑制備方法

通過對水相制備—反相乳液制備—開關反應液制備—聚合控制—水解度控制—后處理等—系列過程中pH值、HLB值、引發(fā)劑、溫度等的控制,形成煤巖氣專用減阻劑制備流程,如圖2所示。

圖2煤巖氣專用減阻劑制備流程示意

1)水相制備:控溫20±0.5℃,加入單體AM、AANa、亞氨基二苯乙烯、馬來酸二丁酯、SHT-C12,采用液堿調節(jié)pH值至7~8。

2)反相乳液制備:向乳化反應儀中加入白油、Span80和OP-10并混合均勻,在高速攪拌條件下緩慢加入水相,充分乳化后形成反相乳液,體系HLB控制在5~6。

3)開關反應液制備:體系中加入無機鹽刺激響應材料KS-2后進行均質剪切乳化,利用KS-2改善油包水乳液結構,加強界面穩(wěn)定性,制得比常規(guī)反相乳液相對更小粒徑的開關反相乳液。

4)聚合控制:對反應液通氮除氧1.5 h后,設置攪拌速度400~500 r/min,溫度22℃,采用微量注射泵向反應液中定量滴加過硫酸銨、亞硫酸鈉溶液引發(fā)聚合,并控制反應液升溫速度0.2~0.3℃/min之間,聚合反應4 h。

5)水解度控制:通過分批次追加液堿和控制乳化反應儀水解溫度來對聚合產物進行水解度控制。當反應體系溫度升高至40℃時,開始分兩批次、間隔30 min加入液堿,第2批次加完后,調節(jié)溫度至60℃,加入促解吸劑原液,保溫60 min進行強水解,結束反應。

6)后處理:乳液冷卻至室溫,過濾后得到所述的煤巖氣專用減阻劑SFY-2—金標8號[13]。

減阻劑、壓裂液相關性能測試

1)破膠試驗:按照配方配制壓裂液,在70℃條件下破膠,冷卻后測定破膠液基礎數(shù)據(jù),測試方法參照SY/T5107—2016《水基壓裂液性能評價方法》。

2)煤巖表面接觸角測試:將待測煤巖切片并打磨處理,在100℃的烘箱中干燥2 h,冷卻后放入提前制備好的壓裂液破膠液中浸泡2 h,取出后置于100℃的烘箱中干燥2 h,煤巖切片自然冷卻后放在接觸角測定儀測試臺上,將蒸餾水滴在煤巖切片上,測定蒸餾水與煤巖表面的接觸角。

結果

破膠及傷害性能

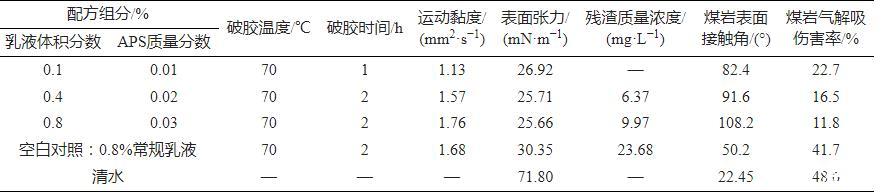

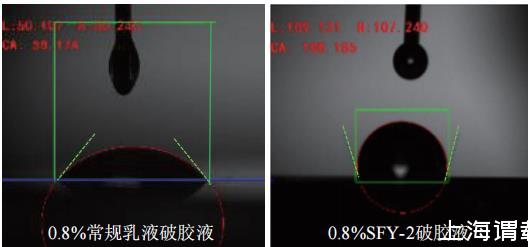

測試配方和測試結果見表3。幾個配方壓裂液均可在2 h內徹底破膠,并且破膠液黏度低,中黏液破膠液表面張力低至26 mN/m,提高返排性能的同時,破膠液對煤巖表面具有一定的表面修飾、潤濕性改善作用,接觸角由常規(guī)壓裂液的50°左右提高到80°以上,最高可達108.2°,如圖3所示。

表3煤巖氣高效能變黏壓裂液破膠液基礎數(shù)據(jù)統(tǒng)計

圖3 壓裂液破膠液處理煤巖后接觸角測試

結論

1)針對深層煤巖氣開發(fā)難點,提出了高、低黏液交替造復雜縫網(wǎng)+中黏液攜砂縫網(wǎng)遠支撐的體積壓裂思路,設計高效能變黏壓裂液體系并制定針對性的用液方案、施工工藝,實現(xiàn)充分打碎煤巖,連通割理、裂隙,造復雜縫網(wǎng)并飽填砂有效支撐的目標。

2)創(chuàng)造性地利用開關型反相乳液聚合技術,將丙烯酸鈉/丙烯酰胺、陽離子單體、弱極性單體、微梳型控制單體等進行共聚,顯著提高產物有效含量,并復配煤巖氣促解吸劑制備成開關型乳液減阻劑,優(yōu)化了乳液水解度、分子量、有效含量等重要參數(shù),使減阻劑具備高穩(wěn)定性、速溶、低劑高效能和在線變黏一體化等優(yōu)勢。

3)構建了深層煤巖氣高效能變黏壓裂液體系并進行了性能評價:壓裂液結構流體特性保證了良好的抗(高)剪切、降阻和攜砂性能,高剪切后結構可恢復,中黏液兼顧降阻和攜砂性能從而實現(xiàn)大排量/超大排量的高強度加砂壓裂施工,同時,壓裂液破膠后幾乎無殘渣,表面張力低至26 mN/m以下,對煤巖解吸傷害率最低降至11.3%,大大提高煤巖氣解吸量。