合作客戶/

拜耳公司 |

同濟(jì)大學(xué) |

聯(lián)合大學(xué) |

美國(guó)保潔 |

美國(guó)強(qiáng)生 |

瑞士羅氏 |

相關(guān)新聞Info

-

> 內(nèi)壓力是什么意思?液體表面張力與內(nèi)壓力的區(qū)別與定量關(guān)系

> 長(zhǎng)鏈酰胺甜菜堿與芥酸鈉復(fù)配表觀黏度與降低界(表)面張力等性能評(píng)價(jià)

> 低表面張力解堵液體系適用于海上低壓氣井水侵傷害治理

> 濕潤(rùn)劑的表面張力大小對(duì)硫化礦塵濕潤(rùn)效果和濕潤(rùn)行為的影響

> 不同含水率的三元體系與原油乳化過程中界面張力變化規(guī)律

> 基于石墨烯LB薄膜包裹的電化學(xué)陽極大規(guī)模制備方法

> 基于天然植物油的酰胺胺氧化合物的合成表征及表面性質(zhì)——結(jié)果和討論

> 表面張力儀在藥物研發(fā)領(lǐng)域的應(yīng)用【案例】

> 氣泡法原理的便攜式表面張力儀的缺陷

> 不同溫度下陰-非離子雙子星座表面活性劑表面張力的變化

推薦新聞Info

-

> 燒結(jié)礦致密化行為研究:不同堿度條件下熔體的表面張力、表觀黏度值(三)

> 燒結(jié)礦致密化行為研究:不同堿度條件下熔體的表面張力、表觀黏度值(二)

> 燒結(jié)礦致密化行為研究:不同堿度條件下熔體的表面張力、表觀黏度值(一)

> 如何提高非離子表面活性劑的表面張力預(yù)測(cè)精度

> 不同水淹程度的油藏環(huán)境下微生物提高采收率、采出液的表面張力與界面張力的變化(二)

> 不同水淹程度的油藏環(huán)境下微生物提高采收率、采出液的表面張力與界面張力的變化(一)

> 新型助排劑配方組分、對(duì)表/界面性能的影響及助排效果(三)

> 新型助排劑配方組分、對(duì)表/界面性能的影響及助排效果(二)

> 新型助排劑配方組分、對(duì)表/界面性能的影響及助排效果(一)

> 電噴霧質(zhì)譜離子源技術(shù)優(yōu)化策略:降低外鞘液表面張力,加速液滴溶劑蒸發(fā)

3種常見醇類燃料甲醇、乙醇、正丁醇噴霧特性與表面張力的關(guān)系(二)

來源:《內(nèi)燃機(jī)工程》 瀏覽 187 次 發(fā)布時(shí)間:2025-05-23

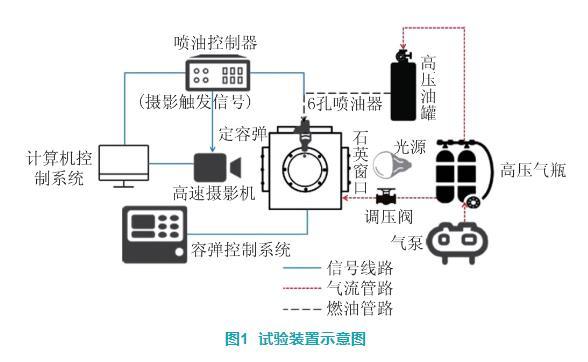

1試驗(yàn)裝置

圖1為試驗(yàn)裝置示意圖,主要由計(jì)算機(jī)控制系統(tǒng)、噴油系統(tǒng)控制器、高壓燃料供給系統(tǒng)、定容彈系統(tǒng)、高速攝像裝置等組成。

圖1試驗(yàn)裝置示意圖

燃油噴射壓力會(huì)直接對(duì)燃油的射流初次和二次破碎產(chǎn)生影響,在該試驗(yàn)中,噴射壓力的控制主要依靠高壓燃料供給系統(tǒng),其中包括氣驅(qū)泵、高低壓氣泵、穩(wěn)壓罐、油箱、油濾、低壓油泵、控制電路等部件。環(huán)境壓力簡(jiǎn)稱背壓,代表了高壓定容彈內(nèi)的空氣密度,對(duì)醇束的發(fā)展有著直接影響。通過氣體調(diào)壓閥控制供入定容彈的空氣流量,利用定容彈控制系統(tǒng)的進(jìn)排氣開關(guān)遠(yuǎn)程調(diào)節(jié)環(huán)境壓力的大小,同時(shí)觀測(cè)壓力表,誤差控制在要求值±0.01 MPa之內(nèi)。環(huán)境溫度影響著燃料的密度、黏度和表面張力,對(duì)噴霧特性有顯著影響。環(huán)境溫度的調(diào)節(jié)通過容彈控制系統(tǒng)中的加熱模塊,遠(yuǎn)程操控布置在容彈內(nèi)的8條加熱棒實(shí)現(xiàn),容彈內(nèi)頂部、四周、底部設(shè)有溫度傳感器,對(duì)腔內(nèi)溫度進(jìn)行實(shí)時(shí)監(jiān)測(cè),并將誤差控制在要求值±1℃之內(nèi)。

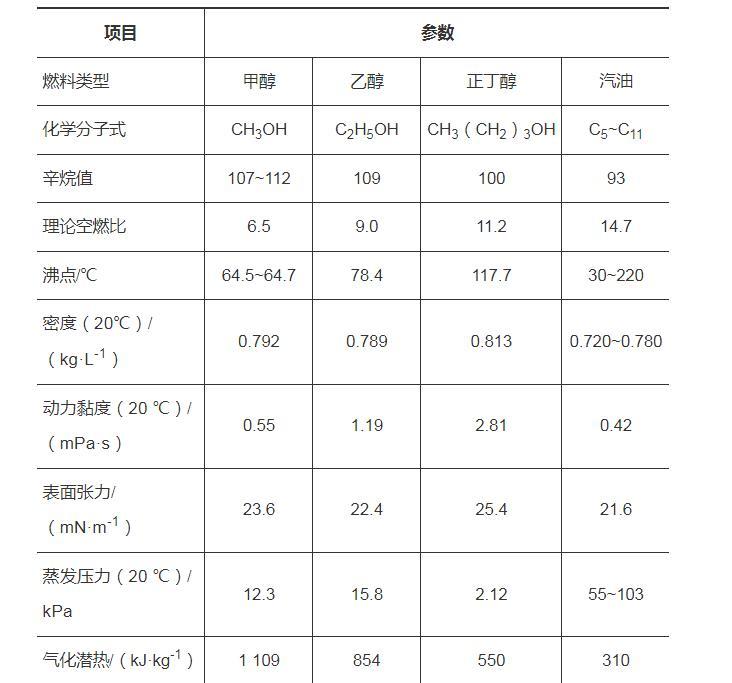

2燃料性質(zhì)和試驗(yàn)方案

試驗(yàn)燃料選取甲醇、乙醇和正丁醇,3種醇類燃料及汽油的基本燃料特性如表1所示。試驗(yàn)工況設(shè)計(jì)方案如表2所示。為了保證數(shù)據(jù)準(zhǔn)確性和可靠性,避免試驗(yàn)中的隨機(jī)誤差,每種工況重復(fù)測(cè)試10次。

表1燃料特性

表2試驗(yàn)工況設(shè)計(jì)

3試驗(yàn)結(jié)果與分析

3.1噴射壓力對(duì)醇類燃料的噴霧特性的影響

分析時(shí)采用控制變量法,在環(huán)境溫度20℃、環(huán)境壓力0.1 MPa條件下,以噴射壓力為變量,分別選取10、20、30 MPa作為參考,研究了不同噴射壓力下3種醇類燃料的噴霧發(fā)展。

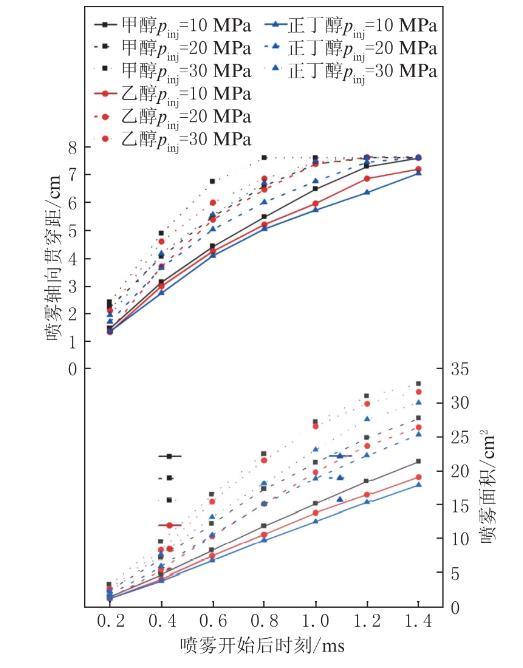

圖2為3種醇類燃料在背壓0.1 MPa、環(huán)境溫度20℃時(shí),不同噴射壓力下噴霧開始后時(shí)刻0.2至1.4 ms內(nèi)的噴霧軸向貫穿距和噴霧面積的變化,其中pinj定義為噴射壓力。

圖2不同噴射壓力下的貫穿距離和噴霧面積

由圖2可知,所有軸向貫穿距數(shù)值曲線都隨著噴霧開始后時(shí)刻的增加而升高,然后到達(dá)一定值后趨于平穩(wěn),所對(duì)應(yīng)的數(shù)值為該試驗(yàn)設(shè)備的拍攝極限,現(xiàn)實(shí)中的噴霧仍會(huì)繼續(xù)發(fā)展。相較于甲醇和乙醇,正丁醇的密度、黏度和表面張力都較大,在圖像中可以明顯看出正丁醇的噴霧發(fā)展較慢,在相同噴射壓力條件、噴油后同一時(shí)刻,正丁醇的軸向貫穿距較小。

由圖2還可發(fā)現(xiàn),隨著噴射壓力的增加,3種醇類燃料的噴霧面積都明顯增大,曲線的攀升速度也增大。這是因?yàn)楫?dāng)噴射壓力升高時(shí),噴嘴內(nèi)部的湍流現(xiàn)象會(huì)加劇,同時(shí)燃油噴射的初速度也會(huì)提升,使醇束與容彈內(nèi)氣體間的相互作用更為強(qiáng)烈,進(jìn)而使液滴的尺寸減小,由于燃油小液滴動(dòng)量減小,更易受到空氣介質(zhì)的干擾,使噴霧面積得以擴(kuò)大。在醇類燃料霧化的過程中,噴射壓力是重要的影響因素,提高噴射壓力可以改善醇類燃料的霧化質(zhì)量。

在常溫條件下,噴霧軸向貫穿距和噴霧面積曲線的變化規(guī)律,除了受背壓變化的影響,還與燃料本身的特性有關(guān)。3種醇類燃料中,甲醇和乙醇的密度和表面張力較為相似,但試驗(yàn)發(fā)現(xiàn)甲醇與乙醇的噴霧軸向貫穿距的發(fā)展仍存在些許差異。各燃料的動(dòng)力黏度由小到大依次為:甲醇(0.55 mPa·s)、乙醇(1.19 mPa·s)、正丁醇(2.81 mPa·s)。相同噴射壓力和環(huán)境壓力條件下,軸向貫穿距與動(dòng)力黏度大小呈現(xiàn)出反向增長(zhǎng)的趨勢(shì)。總體而言,不同燃料間的差異往往與燃料特性密切相關(guān),在相同噴油條件和環(huán)境條件下,噴霧軸向貫穿距和噴霧面積受動(dòng)力黏度的影響,正丁醇具有較高的動(dòng)力黏度,在噴油時(shí)產(chǎn)生了較大的黏性損失,從而抑制液滴的發(fā)展。

3.2 環(huán)境壓力對(duì)醇類燃料的噴霧特性的影響

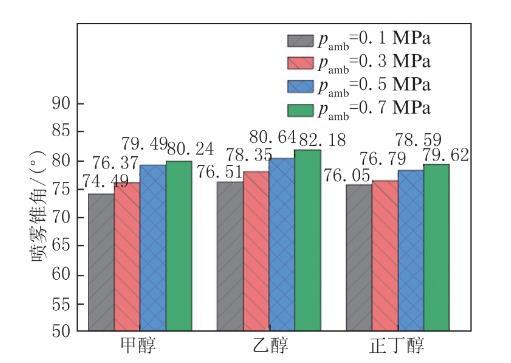

圖3為不同環(huán)境壓力對(duì)噴霧錐角的影響,各醇類燃料的噴霧錐角都隨著背壓的增大而增大。背壓增大使各燃料在噴孔內(nèi)的流動(dòng)速度減小,流動(dòng)阻力增大,噴出后受高壓的環(huán)境空氣影響,噴霧發(fā)生“卷吸”,醇束末端向外向上發(fā)生卷曲,使各燃料的噴霧錐角受到一定影響。當(dāng)環(huán)境壓力升高至0.5 MPa、0.7 MPa時(shí),正丁醇燃料的噴霧錐角相較于甲醇、乙醇較小,這是由于正丁醇具有較大的動(dòng)力黏度和密度,噴射時(shí)液滴不易破碎,使正丁醇噴霧沿徑向發(fā)展的速度較慢。在文獻(xiàn)的研究中,將0.08~0.10 MPa區(qū)域定義為低背壓區(qū),0.30~0.90 MPa區(qū)域定義為高背壓區(qū)。低背壓區(qū)中,噴霧發(fā)生坍塌,液滴顆粒失去動(dòng)能,噴霧收縮,錐角減小;高背壓區(qū)(0.3 MPa、0.5 MPa、0.7 MPa)噴霧坍塌減弱,液滴顆粒不斷向外擴(kuò)散,使錐角增大,這再次解釋了圖3中錐角隨環(huán)境壓力的升高而增大的現(xiàn)象。

圖3環(huán)境壓力對(duì)醇類燃料噴霧錐角的影響