合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

推薦新聞Info

-

> 燒結礦致密化行為研究:不同堿度條件下熔體的表面張力、表觀黏度值(三)

> 燒結礦致密化行為研究:不同堿度條件下熔體的表面張力、表觀黏度值(二)

> 燒結礦致密化行為研究:不同堿度條件下熔體的表面張力、表觀黏度值(一)

> 如何提高非離子表面活性劑的表面張力預測精度

> 不同水淹程度的油藏環境下微生物提高采收率、采出液的表面張力與界面張力的變化(二)

> 不同水淹程度的油藏環境下微生物提高采收率、采出液的表面張力與界面張力的變化(一)

> 新型助排劑配方組分、對表/界面性能的影響及助排效果(三)

> 新型助排劑配方組分、對表/界面性能的影響及助排效果(二)

> 新型助排劑配方組分、對表/界面性能的影響及助排效果(一)

> 電噴霧質譜離子源技術優化策略:降低外鞘液表面張力,加速液滴溶劑蒸發

大慶原油表面張力測試和黏度測試實驗

來源:石油工業技術監督 瀏覽 1182 次 發布時間:2023-11-23

根據大量學者研究成果,原油在管輸過程中所形成的管壁凝油層與原油的表面張力有一定的相關性,其直接影響凝油層的厚度。表面張力指液體表面各部分間相互吸引的力,其作用于液體表面,促使液體表面積發生縮小的趨勢。表面張力的方向與液面相切,并與液面的任何兩部分分界線垂直,其大小與界面液體的性質和溫度有關。通過室內實驗測量并分析了隨著溫度的升高,大慶原油和添加降凝劑的大慶原油黏度、表面張力的變化規律,初步探究了大慶原油在實際管輸過程中添加納米級復合降凝劑后降凝降黏效果不佳的原因。

1、實驗

1.1實驗設備及樣品

黏度實驗儀器為HAAKE Viscotester 550型黏度計。表面張力測試儀器為芬蘭Kibron全自動表/界面張力測定儀,量程:0~200 mN/m;靈敏度:±0.1m N/m;工作溫度范圍:10~30℃。

實驗油品為大慶原油、添加EVA的大慶原油和添加納米級復合降凝劑的大慶原油。其中,加劑油的降凝劑含量為管道實際輸送工況中的添加量(EVA 50μg/mL,納米級復合降凝劑100μg/mL)。

1.2實驗過程

1)首先,將原油樣品置于攪拌器內通過水浴加熱到65℃并以100 r/min的速率持續攪拌,恒溫10 min,以0.5℃/min的降溫均速降至測試溫度。

2)表面張力測試:①表面張力儀水平調節;②凈化處理鉑金環和試樣杯;③通過質量法定標表面張力儀;④校核表面張力儀;⑤分別測試3種不同原油樣品在50、45、40、35℃下的表面張力。

3)黏度測試:通過黏度計測試25℃、剪切速率50 s-1下3種不同原油樣品的黏度。

2、結果與分析

2.1實驗結果

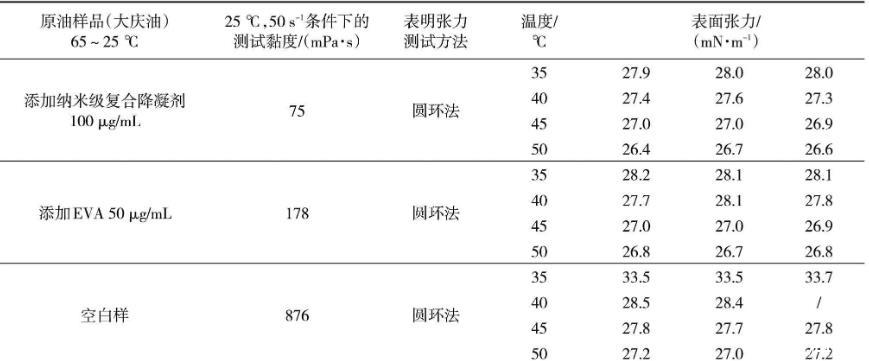

3種不同原油樣品的表面張力測試和黏度測試結果見表1。

表1 3種不同原油樣品的表面張力測試和黏度測試結果

2.2結果分析

從表1可以看出,處理后添加納米級復合降凝劑100μg/mL大慶油樣、添加傳統EVA降凝劑50μg/mL大慶油樣、大慶空白油樣在25℃、50 s-1測試條件下的黏度是依次升高的,添加納米級復合降凝劑100μg/mL的大慶油樣品黏度最低,為75 mPa·s。相同的測試溫度條件下,黏度越大的油樣表面張力越大。其中,空白油表面張力最大,添加傳統EVA降凝劑的油樣次之,添加納米級復合降凝劑的油樣最小。原油油品的表面張力隨著溫度的降低而增大。

實驗結果也驗證了溫度是影響原油表面張力的主要因素之一。通過分子熱力學分析,當降低原油溫度,原油分子無規則的運動減少,分子平均動能降低,分子平均運動振幅和間距減少,分子間的平均引力勢能增加,從而表面張力增大;宏觀表現為原油黏度增加。這也是同一溫度下,添加納米級復合降凝劑的大慶油樣品表面張力最小的原因。

根據以上分析,初步推測添加納米級復合降凝劑后大慶原油降凝降黏效果不佳的原因:可將含蠟原油管輸初期在管壁處形成的凝油層和流動原油視為不同的界面液體,隨著管道輸送時間的增加,凝油層在管壁處不斷生長,導致管徑減小,管道內原油流速不斷增加,凝油層和流動原油界面處的剪切應力不斷加大,當其與原油重力的合力大于兩者之間的表面張力時,將會把部分凝油剝離下來。當大慶原油添加納米級復合降凝劑初期,凝油層與原油間的黏度和表面張力較小,使得多年沉積的凝油較容易從管道內壁被剝離,而多年凝油增加了原油中的蠟含量,導致納米級復合降凝劑的降凝降黏效果不佳。

3、結論

1)大慶原油表面張力隨著溫度的降低而增加,與油品的黏度有相關性。

2)含蠟原油管輸過程中,原油表面張力越小,凝油層越不容易生長,加劑后凝油層越易從管壁剝落。這極有可能是大慶原油添加納米級復合降凝劑初期降凝降黏效果不明顯的原因。