合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 重軌鋼中氧、硫含量、夾雜物形核率、聚集與界面張力的關系(二)

> 重軌鋼中氧、硫含量、夾雜物形核率、聚集與界面張力的關系(三)

> 雙內凹結構表面可實現對低表面張力液體的穩固超排斥

> 表面張力輔助制造陶瓷厚膜,突破傳統陶瓷膜制備方法的局限

> 3種常見醇類燃料甲醇、乙醇、正丁醇噴霧特性與表面張力的關系(二)

> 如何利用全自動表面張力儀判斷牛奶的純度?是否添加添加劑?

> 基于LB膜技術制備二氧化硅二維光子晶體薄膜的方法

> 全自動表面張力儀測定原理及操作步驟【實驗】

> 加入低表面張力活性劑,將自來水廠污泥制備成生物滯留介質海綿土

> 不同水油黏度比條件下乳化對3種稠油復合體系的影響(一)

推薦新聞Info

-

> 重軌鋼中氧、硫含量、夾雜物形核率、聚集與界面張力的關系(三)

> 重軌鋼中氧、硫含量、夾雜物形核率、聚集與界面張力的關系(二)

> 重軌鋼中氧、硫含量、夾雜物形核率、聚集與界面張力的關系(一)

> LB膜技術在生物基材料制備、改性和界面相互作用研究

> LB膜技術及LB膜成膜過程、應用領域

> 牡蠣低分子肽LOPs雙重乳液制備、界面性質檢測及消化吸收特性研究(四)

> 牡蠣低分子肽LOPs雙重乳液制備、界面性質檢測及消化吸收特性研究(三)

> 牡蠣低分子肽LOPs雙重乳液制備、界面性質檢測及消化吸收特性研究(二)

> 牡蠣低分子肽LOPs雙重乳液制備、界面性質檢測及消化吸收特性研究(一)

> 不同水解時間的Protamex酶對玉米谷蛋白表面張力、泡沫、理化性質等的影響(三)

重軌鋼中氧、硫含量、夾雜物形核率、聚集與界面張力的關系(三)

來源:中國冶金 瀏覽 29 次 發布時間:2025-07-08

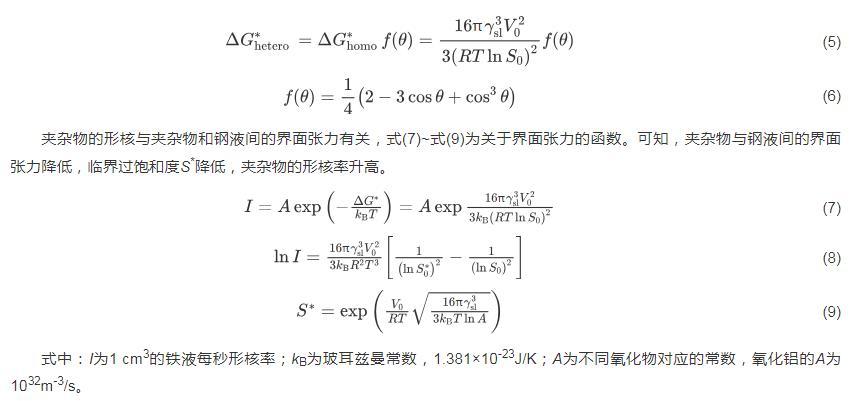

由于鋼液中合金化合物粒子的存在,使得非均質形核的脫氧核心結構不同于均質形核,因此,非均質形核生成臨界半徑脫氧產物時,其所需要的臨界自由能變化ΔGhetero*與均質形核也不同,這個差異可用關于兩相接觸角的函數f(θ)來彌補,見式(5)和式(6)。兩相之間的接觸角θ越大,給形核造成的困難也越大。

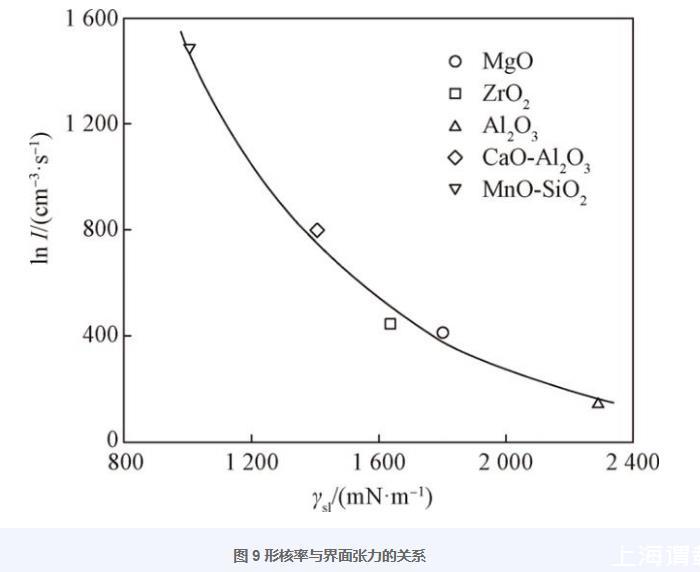

夾雜物的形核與夾雜物和鋼液間的界面張力有關,式(7)~式(9)為關于界面張力的函數。可知,夾雜物與鋼液間的界面張力降低,臨界過飽和度S*降低,夾雜物的形核率升高。

式中:I為1 cm3的鐵液每秒形核率;kB為玻耳茲曼常數,1.381×10-23J/K;A為不同氧化物對應的常數,氧化鋁的A為1032m-3/s。

圖9所示為界面張力γsl對于CaO-Al2O3型以及SiO2-MnO型夾雜形核率的影響,結果顯示,當界面張力減少時,這2種類型的夾雜的形核率也相應提高。這說明,較小的界面張力有助于脫氧產物的生成,同時整個形核周期變短,也使得這些非金屬夾雜的尺寸分布變得更加平衡。

圖9形核率與界面張力的關系

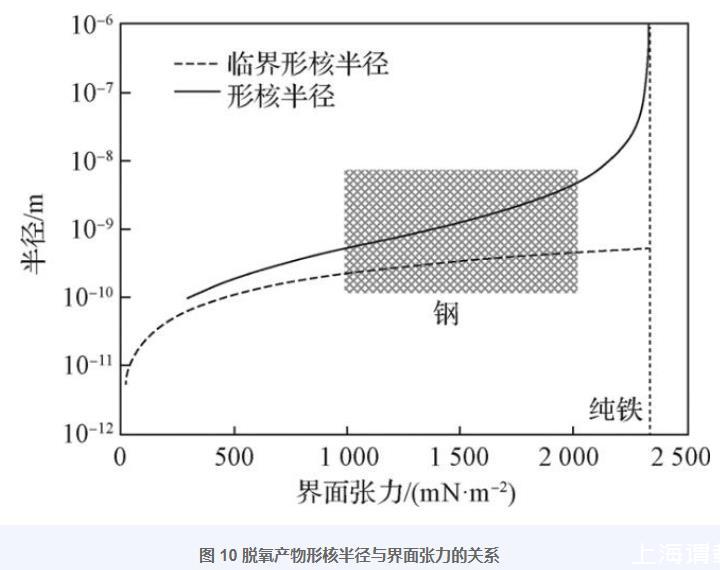

夾雜物與鋼液間的界面張力不僅會影響夾雜物的形核率,還會影響形核半徑的大小。以Al2O3為例,Al2O3的形核半徑和鋼液與Al2O3的界面張力的關系可以用式(10)來描述。

式中:γ為半徑為r的Al2O3與鋼液的界面張力,N/m;γ0為r無窮大(零曲率)時鋼液與Al2O3的界面張力,2.328 N/m;Γ為表面過剩量,mol/m2。

脫氧產物形核半徑與界面張力的關系如圖10所示,可知,Al2O3和鋼液之間的界面張力會直接影響Al2O3的形核半徑。當Al2O3和鋼液的界面張力降低時,Al2O3的形核半徑也會相應減小。因此,界面張力的降低會推動形核的發生,也會縮小形核半徑的大小。本研究熱模擬試驗的結果也顯示,隨著鋼液中初始氧、硫元素質量分數逐漸增加,重軌鋼中非金屬夾雜物的尺寸呈減小的趨勢。

圖10脫氧產物形核半徑與界面張力的關系

3.3界面張力對夾雜物聚集的影響

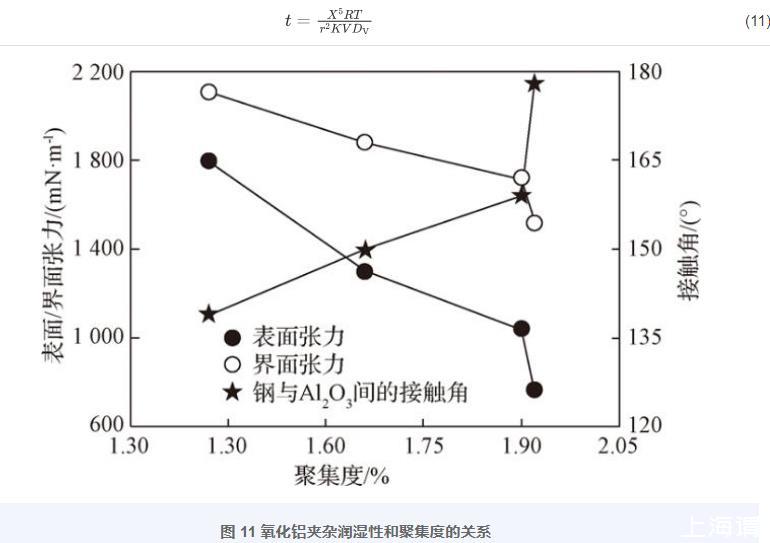

在鋼液中,非金屬夾雜物的形成、碰撞、團聚、長大和去除會對鋼水的潔凈度產生很大的影響。由于夾雜物在鋼液中的長大行為有多種方式,如擴散長大、不同運動引起的團聚碰撞以及夾雜物之間的相互作用等都將造成粒子在鋼液中復雜且不規律的運動。因此本文在僅考慮夾雜物擴散長大的前提下,對其運動進行分析。鋼液中的脫氧產物的凝聚時間t見式(11)。可知,夾雜物的聚集時間與夾雜物的尺寸相關,尺寸越小的粒子團聚所需要的時間越少。與尺寸較大的粒子相比,小尺寸的粒子產生碰撞并聚合的概率更大,可進一步形成更大尺寸的粒子,這些團聚的粒子上浮速度加快,上浮且去除的效率更高。鄭立春及其團隊的研究揭示,當鋼液的表面張力以及其與夾雜物之間的界面張力下降時,會導致鋼液與夾雜物的接觸角擴大,從而使得夾雜物的聚集度提高,結果如圖11所示。本研究熱模擬試驗數據也顯示,當鋼中氧、硫質量分數升高時,鋼渣反應前后夾雜物的去除率會有所提高。

圖11氧化鋁夾雜潤濕性和聚集度的關系

式中:X為橫截面半徑,X=r/3,cm;K為形狀因子,10~100;DV為體積擴散率,cm2/s。

綜上,工業生產調研與小爐熱模擬試驗均證明,鋼液中氧硫元素會對夾雜物的去除產生影響,鋼液中夾雜物總量并不完全與氧、硫元素質量分數呈正比關系。鋼廠在冶煉重軌鋼的過程中,不應以超低硫、超低氧元素含量為目標,而應利用表面活性元素對氧化物夾雜在鋼液中運動的影響,在鐵水預處理過程中適當減少脫硫劑的使用或在轉爐渣料中減少石灰成分,以保證LF進站前鋼中含有一定量的硫元素。初步建議精煉時鋼液中硫質量分數約為0.014%,氧質量分數約為0.003%,更易于脫氧產物的形核、團聚與運動上浮。

4結論與展望

1)鋼中氧、硫元素含量的提高對鋼渣反應過程中夾雜物去除有顯著的效果。固定鋼中全氧質量分數,隨著初始硫質量分數的升高,鋼渣反應30 min后,終點硫質量分數可降到0.002 6%;固定鋼中硫質量分數,隨著全氧質量分數的升高,終點全氧質量分數可降到0.001 4%以下。

2)在全氧質量分數約為0.001 2%的前提下,鋼中硫質量分數從0.007%上升到0.016%時,夾雜物的去除率從10%上升到60%左右;在鋼中硫質量分數為0.007%的前提下,鋼中全氧質量分數從0.001 2%上升到0.004 4%,夾雜物的去除率從10%上升到70%左右;夾雜物的平均尺寸隨著鋼中氧、硫質量分數的升高呈減小的趨勢。這是由于氧、硫質量分數增加使鋼液表面張力及其與夾雜物間的界面張力降低,夾雜物的形核率增大、形核半徑減小,小尺寸的夾雜物粒子更易于團聚長大并從鋼液中上浮去除。

3)鋼廠可在保持渣成分穩定、鋼液溫度降幅不大且精煉時長穩定的情況下,不必一味追求超低硫的指標,在LF化渣前控制硫質量分數到0.014%、氧質量分數到0.003 0%,可提高鋼中非金屬夾雜物的去除率,同時降低夾雜物尺寸。

4)由于硫化物主要是在鋼液凝固過程中析出,本文注重研究熔融金屬中表面活性元素對脫氧產物的影響,因此未將硫化物夾雜一同統計分析。國內對重軌鋼夾雜的研究一般傾向于深脫硫以減少鑄坯中硫化物的析出。下一步,作者將繼續開展熱模擬試驗,對夾雜物成分變化做更深一步的探究,同時考慮脫氧產物與凝固析出物,研究初始氧、硫含量對硫化物夾雜、氧硫復合夾雜的影響,從而得到LF精煉進站前氧、硫質量分數合理的控制范圍。